Eine Geschichte der Automatisierung: Erfolg durch IO-Link-Technologie

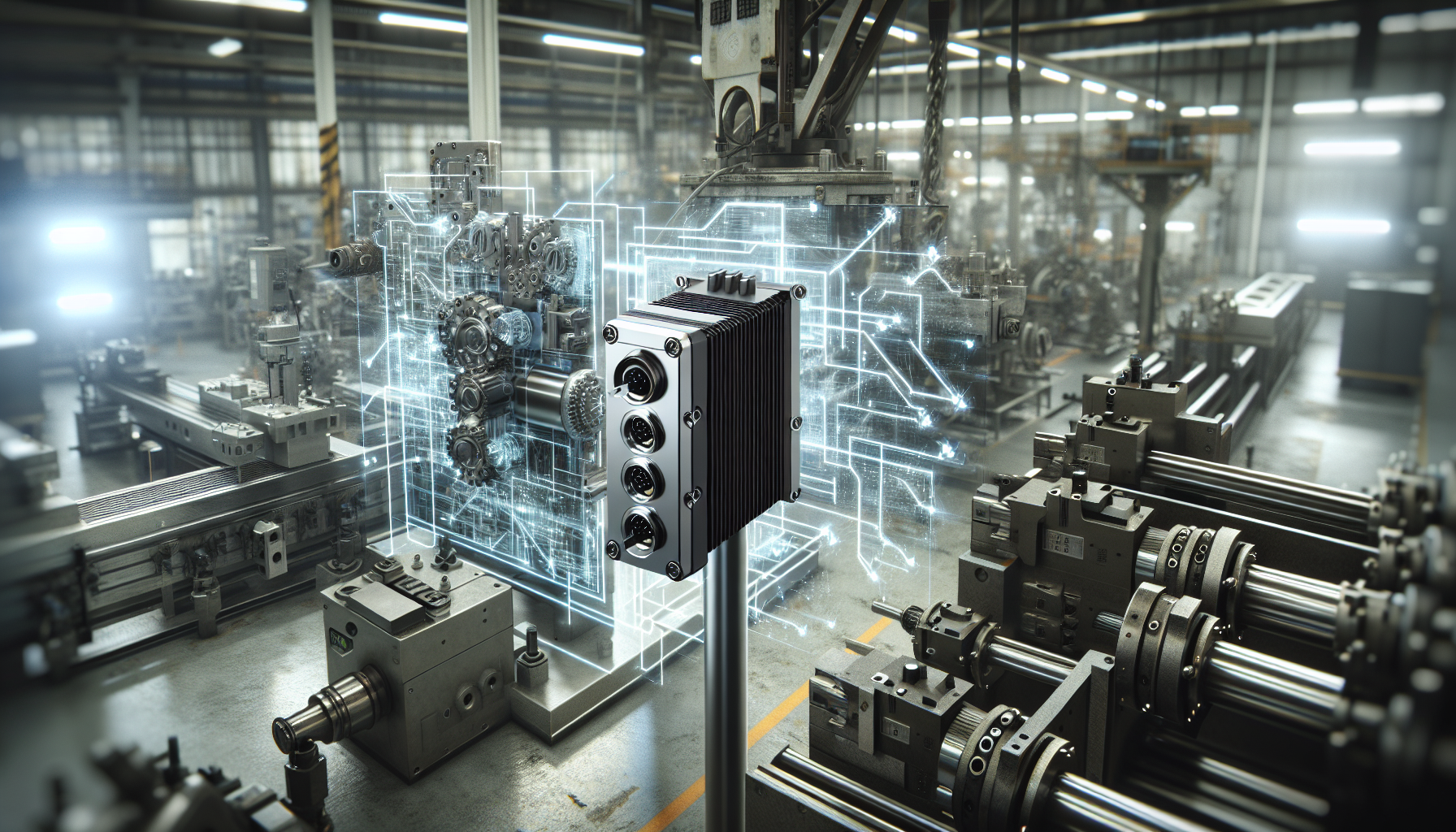

Die Implementierung begann mit der AXL E IOL DI16 M12 6M, die an strategischen Positionen in der Produktionslinie platziert wurde. Die hohe Schutzklasse und das robuste Design ermöglichten es, die Boxen direkt in rauen Umgebungen einzusetzen, ohne zusätzliche Schaltschranklösungen. Schon nach der Installation zeigte sich, dass die IO-Link-Technologie es dem Unternehmen ermöglichte, eine standardisierte Kommunikationsschicht zwischen den Maschinen und dem übergeordneten Steuerungssystem zu schaffen.

Ein besonders denkwürdiger Moment war, als ein Sensor kurzfristig ausfiel. Anstelle einer stundenlangen Fehlersuche in Verbindungen und Verkabelungen konnte das Ingenieurteam dank der anwenderfreundlichen Diagnosemöglichkeiten der IO-Link-Box in wenigen Minuten feststellen, welches Gerät betroffen war und die Störung behoben werden. Solche Situationen, die früher zu langen Produktionsausfällen führten, wurden nun zur Routine, und die Arbeitsabläufe wurden wesentlich effizienter.

Nach einigen Monaten der Nutzung stellte das Unternehmen fest, dass nicht nur die Ausfallzeiten drastisch gesenkt werden konnten, sondern auch die Mitarbeiter deutlich zufriedener waren, da sie nicht mehr in die komplexen Wartungsarbeiten eingreifen mussten. Dieses Beispiel zeigt eindrucksvoll, wie die Integration von IO-Link-Technologie in schaltschranklose Automatisierungslösungen nicht nur zu betrieblichem Erfolg, sondern auch zu einer besseren Arbeitsumgebung führen kann.

Die Rolle von IO-Link-Technologie in der modernen Automatisierung

Ein oft übersehener Vorteil der IO-Link-Technologie ist die Datenverfügbarkeit. Früher mussten Ingenieure neue Sensoren manuell konfigurieren, was zeitaufwändig war und die Möglichkeit menschlicher Fehler beinhaltete. Heute können diese Sensoren und Aktoren Werte in Echtzeit an das übergeordnete System zurückmelden. Diese Daten umfassen nicht nur einfache Messwerte, sondern auch Diagnosedaten, die zur proaktiven Wartung und zur Vermeidung von Ausfällen genutzt werden können.

Ein Beispiel aus der Praxis verdeutlicht dies: In einer großen Produktionsanlage zur Herstellung von Automobilkomponenten hatte das Unternehmen regelmäßig Probleme mit Maschinenstillständen. Nach der Implementierung von IO-Link-Technologie konnten die Ingenieure dank der erhaltenen Diagnosedaten präzise analysieren, wo Engpässe oder potenzielle Ausfälle auftreten würden. Die Maschinen konnten proaktiv gewartet werden, was die Produktionszeiten erheblich steigert und die Betriebskosten senkt.

Zusätzlich revolutioniert IO-Link auch die Art und Weise, wie Unternehmen denken müssen, wenn es um Effizienz und Flexibilität geht. Die Standardisierung vereinfacht nicht nur den Einkauf und die Integration, sondern auch das gesamte Prozessdesign. Verschiedene Geräte und Sensoren können in einem System vereint werden, was die Reaktionszeiten auf Änderungen in der Produktion dramatisch reduziert.

Die Zukunft der Automatisierung wird von Technologien wie IO-Link geprägt sein, die nicht nur die Effizienz erhöhen, sondern auch die Fertigung in eine neue Dimension der Vernetzung und Intelligenz führen. Unternehmen, die diese Technologie frühzeitig adoptieren, werden sich auf dem Markt einen entscheidenden Vorteil sichern.

Die IO-Link-Technologie: Ein Gespräch unter Freunden

In dieser Analogie könnte der Steuerungscomputer als der Freund betrachtet werden, der das Gespräch leitet. Die Sensoren und Aktoren sind die anderen Freunde, die Informationen bereitstellen und auf Anfragen reagieren. Wenn einer der Freunde, sagen wir, der Temperaturfühler, etwas Wichtiges zu teilen hat, kann er direkt und effizient kommunizieren. Dabei ist es wichtig, dass die anderen, wie der Drucksensor oder der Stellantrieb, genau wissen, wie sie reagieren sollen, um Missverständnisse zu vermeiden. Hier kommt die Standardisierung, die IO-Link bietet, ins Spiel. Alle Teilnehmer – also die verschiedenen Geräte – sprechen dieselbe „Sprache“, was bedeutet, dass die Informationen korrekt interpretiert und reibungslos weitergegeben werden können.

Im Vergleich dazu, in einer Umgebung, in der die Geräte nicht standardisiert kommunizieren, kann es zu Missverständnissen kommen. Das wäre etwa so, als spräche einer Ihrer Freunde eine Fremdsprache, in der die anderen nichts verstehen. Dies führt oft zu verzögerten Entscheidungen, Missverständnissen und sogar zu falschen Handlungen – was in der Maschinenautomatisierung zu kostspieligen Ausfällen führen kann.

Einer der entscheidenden Vorteile der IO-Link-Technologie ist, dass sie jedem Beteiligten die Möglichkeit gibt, nicht nur einfache Daten zu übermitteln, sondern auch wichtige Diagnosedaten zur Verfügung zu stellen. Wenn der Temperaturfühler feststellt, dass die Temperatur an einem bestimmten Punkt über die Norm geht, kann er dies sofort an den Steuerungscomputer kommunizieren, der dann schnell Entscheidungen treffen kann, um die Situation zu beheben. Dieses schnelle, bidirektionale Feedback verbessert daher nicht nur die Effizienz der Prozesse, sondern auch die Gesamtsicherheit in der Produktion.

Letztendlich siehst du, wie wichtig klare Kommunikation in einem Netzwerk von Geräten ist. Mit IO-Link wird diese Kommunikation nicht nur erleichtert, sondern sie wird auch intelligent, schnell und reaktionsfähig – genau wie ein gutes Gespräch unter Freunden.

Checkliste zur Implementierung von IO-Link-Technologie

1. **Bedarfsanalyse durchführen**

– Bestimmen Sie die spezifischen Anforderungen Ihrer Anlage oder Produktionslinie.

– Analysieren Sie, welche Sensoren und Aktoren bereits eingesetzt werden und welche ersetzt oder ergänzt werden müssen.

2. **Kompatibilität prüfen**

– Überprüfen Sie, ob Ihre bestehenden Systeme und Geräte IO-Link-kompatibel sind.

– Stellen Sie sicher, dass Ihre Steuerungseinheit IO-Link unterstützt.

3. **Schulung und Weiterbildung**

– Schulen Sie Ihr Team in der Software- und Hardwareanwendung von IO-Link.

– Stellen Sie Dokumentationsmaterial zur Verfügung, um das Verständnis zu fördern.

4. **Hardware auswählen**

– Wählen Sie geeignete IO-Link-Device-I/O-Boxen aus, wie die AXL E IOL DI16 M12 6M oder AXL E IOL DIO8/8 M12 6M von Phoenix Contact.

– Berücksichtigen Sie dabei die Umgebungsbedingungen und erforderlichen Schutzarten (IP65/67/69).

5. **Integration planen**

– Entwickeln Sie einen klaren Integrationsplan, um die IO-Link-Geräte nahtlos in Ihr bestehendes System einzufügen.

– Berücksichtigen Sie mögliche Stromversorgung, Verdrahtung und Verbindungen.

6. **Testlauf durchführen**

– Führen Sie nach der Installation umfassende Tests durch, um die ordnungsgemäße Funktion der IO-Link-Geräte sicherzustellen.

– Überprüfen Sie, ob alle Daten korrekt erfasst werden und die Kommunikation zwischen Steuerung und Geräten reibungslos funktioniert.

7. **Echtzeit-Daten nutzen**

– Stellen Sie sicher, dass Ihr Team die Möglichkeiten zur Echtzeit-Datenanalyse und weitreichenden Diagnosefunktionen nutzt, um die Produktionsabläufe zu optimieren.

8. **Wartungs- und Unterstützungsstrategie entwickeln**

– Planen Sie regelmäßige Wartungsintervalle und stellen Sie die notwendige Unterstützung für Ihre IO-Link-Technologie sicher.

– Halten Sie die Dokumentation und die Fehlermeldungen aktuell, um präventive Wartungsmaßnahmen umzusetzen.

Diese Checkliste kann Ihnen helfen, die Implementierung der IO-Link-Technologie strukturierter und effizienter zu gestalten. Indem Sie jeden Punkt abarbeiten, können Sie sicherstellen, dass Ihre Automatisierungsprozesse modernisiert und optimiert werden.